Каталог барабанов для конвейеров

Приводной барабан ленточного конвейера

Конвейерные барабаны DODGE

Стандартные размеры

Дюймовые диаметры

D барабана в дюймах: 6, 8, 10, 12, 14, 16, 18, 20, 24, 30, 36, 42, 48, 54, 60, 66.

Самыми распространенными среди них являются барабаны диаметром от 10 до 48 дюймов в диапазоне ширин от 12 до 66 дюймов.

Метрические диаметры

D барабана в милиметрах: 320, 400, 500, 630, 800, 1000, 1250, 1600.

Самыми распространенными среди них являются барабаны диаметром от 320 до 1250 мм в диапазоне ширин от 300 до 1600 мм.

Примечание: при необходимости могут быть изготовлены практически любые нестандартные размеры барабанов с необходимой футеровкой, ограничением при этом могут служить лишь параметры используемого производителями оборудования.

Общие сведения

На сегодняшний день самыми используемыми конструкциями барабанов являются Heavy Duty и Mine Duty, которые обеспечивают высокие рабочие характеристики и широкий диапазон типоразмеров. Обод барабана представляет собой цельнокатаную поверхность, сваренную продольным швом с помощью дуговой сварки под флюсом. Поверхность обода чаще всего имеет корончатую конструкцию для лучшего центрирования ленты. Также доступны конструкции с прямым ободом. Крепление вала осуществляется с помощью закрепительных втулок или бесшпоночных закрепительных элементов, которые предназначены именно для данного применения и обеспечивают высокую надежность закрепления.

На сегодняшний день самыми используемыми конструкциями барабанов являются Heavy Duty и Mine Duty, которые обеспечивают высокие рабочие характеристики и широкий диапазон типоразмеров. Обод барабана представляет собой цельнокатаную поверхность, сваренную продольным швом с помощью дуговой сварки под флюсом. Поверхность обода чаще всего имеет корончатую конструкцию для лучшего центрирования ленты. Также доступны конструкции с прямым ободом. Крепление вала осуществляется с помощью закрепительных втулок или бесшпоночных закрепительных элементов, которые предназначены именно для данного применения и обеспечивают высокую надежность закрепления.

Конструкция Heavy Duty

Основная конструкция барабанов, предназначенная для тяжелых условий применения. Увеличенная толщина обода и обечаек превышает стандарт CEMA (Ассоциация производителей конвейерного оборудования). Предназначены для использования с резинотканевыми конвейерными лентами разрывным усилием до 1600 Н/мм, применяемые валы до 300 мм.

Конструкция Mine Duty

Конструкция барабанов, предназначенная для очень тяжелых условий применения, предполагающих в том числе регулярные запуски конвейера в полностью загруженном состоянии. Обод и обечайки имеют еще большую толщину по сравнению с барабанами конструкции Heavy Duty. Предназначены для использования с резинотканевыми конвейерными лентами разрывным усилием до 2200 Н/мм, применяемые валы до 300 мм.

Применяемая терминология

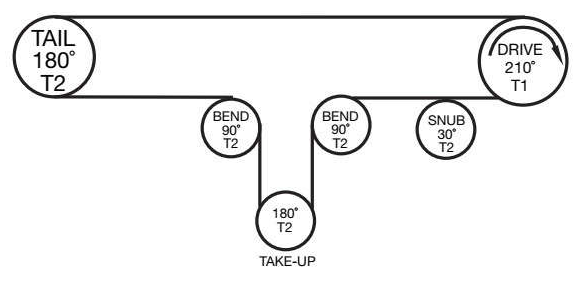

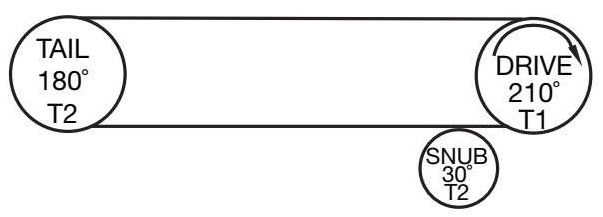

Drive Pulley – приводной барабан;

Drive Pulley – приводной барабан;

Tail Pulley – хвостовой барабан;

Snub Pulley – отклоняющий барабан;

Bend Pulley – обводной барабан;

Take-Up Pulley – натяжной (грузовой) барабан.

Если в схеме конвейера нет обводных и натяжного (грузового) барабанов, это означает, что натяжение ленты производится с помощью винтового натяжного устройства или натяжной тележки, которые устанавливаются со стороны хвостового барабана.

Если в схеме конвейера нет обводных и натяжного (грузового) барабанов, это означает, что натяжение ленты производится с помощью винтового натяжного устройства или натяжной тележки, которые устанавливаются со стороны хвостового барабана.

Не футерованные

Не футерованные

Предназначены для использования в качестве приводных барабанов на оборудовании с невысокой производительностью и в качестве хвостовых, отклоняющих, обводных и натяжных барабанов. В диапазоне диаметров от 6 дюймов (152 мм) до 24 дюймов (610 мм) являются складскими позициями в США.

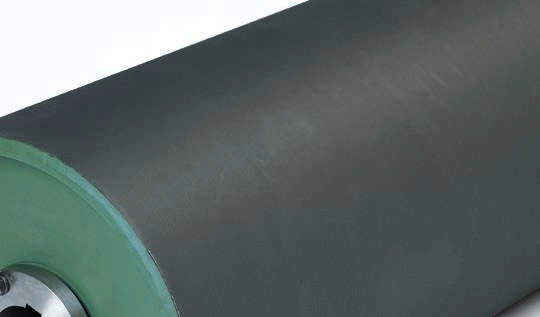

Футерованные

Футерованные

Предназначены для использования в качестве приводных барабанов на любом оборудовании.

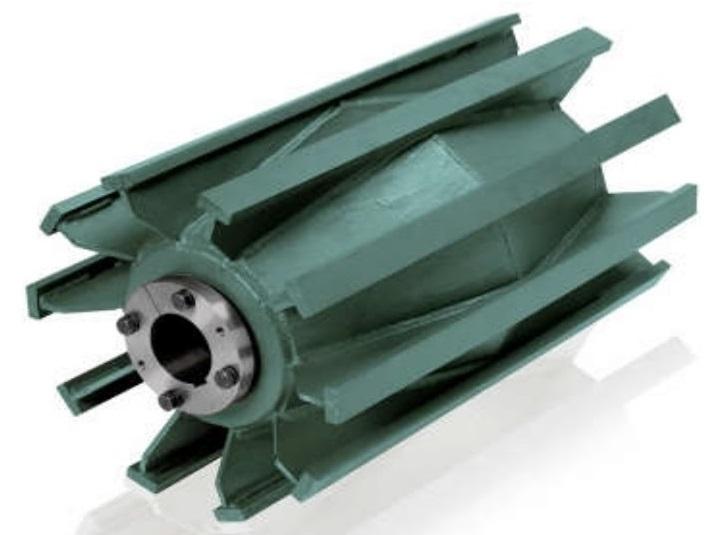

Лопастные

Лопастные

Предназначены для использования в качестве хвостовых барабанов при транспортировке кусковых продуктов, а также в случаях, когда требуется максимально обеспечить отсутствие попадания транспортируемого материала под нижнюю обкладку ленты во избежание ее порчи. Одним из вариантов применения является нижний (хвостовой) барабан норий на сахарных заводах. В диапазоне диаметров от 8 дюймов (152 мм) до 30 дюймов (762 мм) имеется некоторое количество складских позиций в США.

Лопастные барабаны с плоскоспиральной навивкой

Лопастные барабаны с плоскоспиральной навивкой

Предназначены для использования в качестве хвостовых барабанов при транспортировке мелкокусковых продуктов, а также в случаях, когда требуется максимально обеспечить отсутствие попадания транспортируемого материала под нижнюю обкладку ленты во избежание ее порчи. Плоскоспиральная навивка позволяет увеличить контактную поверхность и обеспечить лучшее сцепление ленты. Являются идеальным решением для применения в закрытых ленточных конвейерах и нориях, при транспортировке зерновых продуктов. Другое их название – самоочищающиеся барабаны.

Комплексные инженерные решения

Полностью готовое к установке на месте решение, включающее барабан, закрепительные втулки, вал, подшипниковые опоры и, при необходимости, муфту.

Типы применяемых футеровок

Быстромонтируемая SLIDE-LAG®

Быстромонтируемая SLIDE-LAG®

Предоставляет решение с низкими эксплуатационными расходами для всех не футерованных конвейерных барабанов. Позволяет произвести футерование барабана и замену футеровки самим пользователем. Предназначенные для быстрой и простой установки, футеровочные пластины можно заменять в полевых условиях, не снимая барабан с конвейера, минимизируя время простоя и повышая надежность конвейера. Является основным применяемым вариантом для приводных барабанов норий и закрытых ленточных конвейеров.

«Рыбья кость» и шеврон

«Рыбья кость» и шеврон

Стандартное недорогое решение для всех приводных конвейерных барабанов, вращающихся в одну сторону. Барабаны с данной футеровкой в диапазоне диаметров от 6 дюймов(152 мм) до 24 дюймов (610 мм) являются складскими позициями в США.

Ромбовидная футеровка

Ромбовидная футеровка

Предназначена для всех приводных конвейерных барабанов, вращающихся в обе стороны (с реверсивным движением). Обладает водо- и грязеотталкивающими свойствами.

Плоская футеровка

Плоская футеровка

Предназначена для защиты не приводных барабанов в условиях загрязненной нижней обкладки ленты.

Кольцевая футеровка

Кольцевая футеровка

Используется на не приводных барабанах при загрязненной нижней обкладке ленты во влажных условиях и при низких температурах. Обладает свойствами самоочистки.

С керамическими сегментами

С керамическими сегментами

Премиум вариант. Предназначена для всех приводных конвейерных барабанов, вращающихся в обе стороны (с реверсивным движением). Обладает очень высоким коэффициентом сцепления, устраняет проскальзывание ленты и обеспечивает отличную стойкость к истиранию, имеет водо- и грязеотталкивающие свойства.

Валы

Стандартным и самым распространенным материалом для изготовления валов является сталь 1045 AISI (сталь 45 согласно ГОСТ). Для валов диаметром до 150 мм применяемый по умолчанию вид термообработки нормализация – твердость вала порядка 187 HB, для валов более 150 мм – термообработка в состоянии горячего проката, при этом твердость вала находится в диапазоне 170-210 HB.

Стандартным и самым распространенным материалом для изготовления валов является сталь 1045 AISI (сталь 45 согласно ГОСТ). Для валов диаметром до 150 мм применяемый по умолчанию вид термообработки нормализация – твердость вала порядка 187 HB, для валов более 150 мм – термообработка в состоянии горячего проката, при этом твердость вала находится в диапазоне 170-210 HB.

Вторым, достаточно регулярно применяемым материалом, когда прочностных свойств стандартного материала недостаточно, является сталь 4140 AISI (сталь 40ХФА согласно ГОСТ), валы при этом термообработанные – твердость находится в пределах 248-302 HB. В особых случаях, для очень тяжело нагруженных крупногабаритных валов используют сталь 4340 AISI (сталь 40ХН2МА согласно ГОСТ), валы при этом термообработанные – твердость находится в пределах 269 - 331 HB. Поставка валов из других материалов доступна по запросу.