Аналіз пошкоджень підшипників від експертів SKF

АНАЛІЗ ПОШКОДЖЕНЬ ПІДШИПНИКІВ Див. СТАНДАРТ ISO 15243

Можливість виявляти види відмов та причини пошкодження підшипників кочення – перший крок на шляху до запобігання повторним пошкодженням та підвищення надійності обладнання.

Підшипники - один із найпоширеніших компонентів сучасного промислового обладнання. Вони з'єднують деталі, що обертаються (вали) з нерухомими компонентами (корпуса) з мінімальним тертям. Підшипники забезпечують плавну роботу обладнання, від автомобілів і повітряних суден до генераторів, конвеєрів, друкарських машин та будь-якого обладнання або техніки з компонентами, що обертаються.

Можливість виявляти види відмов та причини пошкодження підшипників кочення – перший крок на шляху до запобігання повторним пошкодженням та підвищення надійності обладнання.

Підшипники - один із найпоширеніших компонентів сучасного промислового обладнання. Вони з'єднують деталі, що обертаються (вали) з нерухомими компонентами (корпуса) з мінімальним тертям. Підшипники забезпечують плавну роботу обладнання, від автомобілів і повітряних суден до генераторів, конвеєрів, друкарських машин та будь-якого обладнання або техніки з компонентами, що обертаються.

Фахівці, які працюють із промисловою технікою, повинні добре розуміти принципи функціонування підшипників, а також причини їхнього передчасного виходу з ладу.

З огляду на це Міжнародна організація зі стандартизації (ISO) опублікувала стандарт ISO 15243, що надає класифікацію різних типів пошкоджень підшипників кочення. Для кожного типу пошкоджень у стандарті описані характеристики, зовнішні прояви та можливі причини. Остання редакція стандарту опублікована у 2017 р.

Важливо знати не тільки характеристики і зовнішні прояви типу пошкоджень , але й розуміти причини їх виникнення. Це дозволяє використовувати рекомендації щодо коригувальних заходів, які допомагають уникнути пошкоджень у майбутньому. Але ж, якщо підшипник експлуатується вщент і відбувається його заклинювання, з'ясувати тип і причини пошкодження неможливо.

У цій статті наведено звіт про типи пошкоджень ISO для підшипників кочення із зазначенням їх причин. Але спочатку небагато основних відомостей.

Основні відомості про підшипники

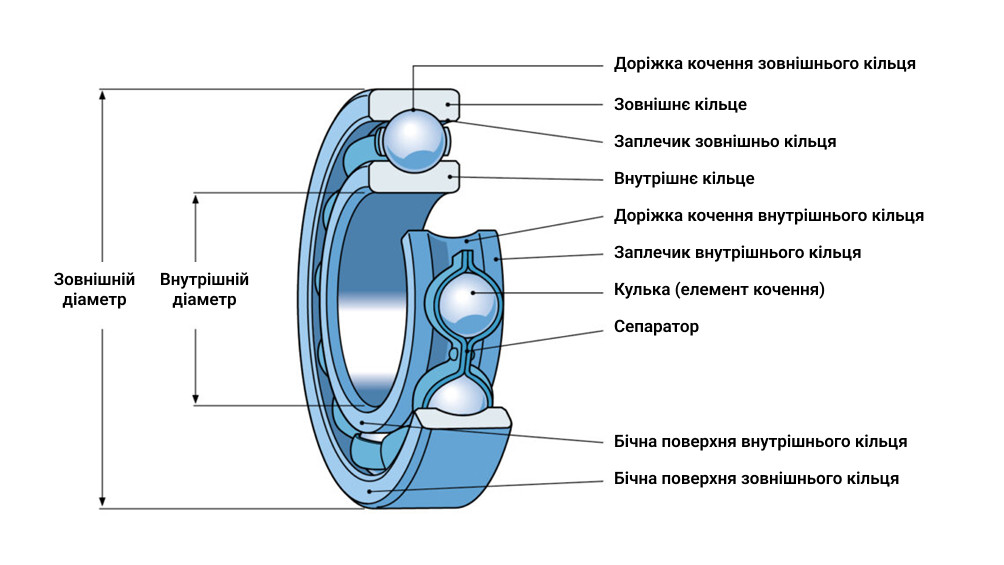

Підшипники кочення - це деталі машин високої точності, виконані з легованої підшипникової сталі і, в більшості випадків, нині, з керамічними елементами кочення. Підшипник складається з внутрішнього та зовнішнього кілець, кульок або роликів та додатково закритий ущільненнями або захисною шайбою. На рисунку 1 показано загальні компоненти підшипника кочення. Герметичні підшипники заповнюють мастилом виробники. Мастильні матеріали (змазка, олива) відіграють найважливіше значення при створенні плівки необхідної товщини для відділення компонентів, що обертаються, від доріжок кочення. Необхідно вибирати підшипники спеціально під обладнання, розміщувати та встановлювати їх належним чином. Підшипники повинні бути добре змащені і захищені від забруднення. При виявленні ознак пошкоджень важливу роль відіграє правильне уявлення про внутрішню геометрію підшипників та принципи їх роботи.

Рис. 1. Термінологія підшипників - кульковий радіальний однорядний підшипник

Щоб зрозуміти причину пошкодження підшипника, можна порівняти розподіл навантаження на доріжках кочення виведеного з експлуатації підшипника з розподілом навантаження підшипника, що працює. Також важливо виявляти підроблені підшипники. Підроблені підшипники зазвичай мають коротший термін експлуатації в порівнянні з підшипниками відомих виробників.

Причини пошкоджень

Що перешкоджає правильній роботі підшипника та веде до його поломки?

ТАКОЖ ВАЖЛИВО (ймовірно, навіть більше) розуміти причини пошкоджень а не просто визначити її тип.

На це запитання можливі різні відповіді залежно від того, кого запитують. Компанія SKF часто проводить перевірки підшипників та аналіз їх пошкоджень як для клієнтів, так і для власної мети. Результати аналізу SKF додаються до хмарного програмного забезпечення — інструменту звітності за результатами аналізу підшипників Bearing Analysis Reporting Tool (BART). Разом з оцінкою інших даних відстежуються причини виведення підшипників із експлуатації. Ці дані дозволяють компанії SKF отримати деякі відповіді на питання: чому підшипник перестає працювати?

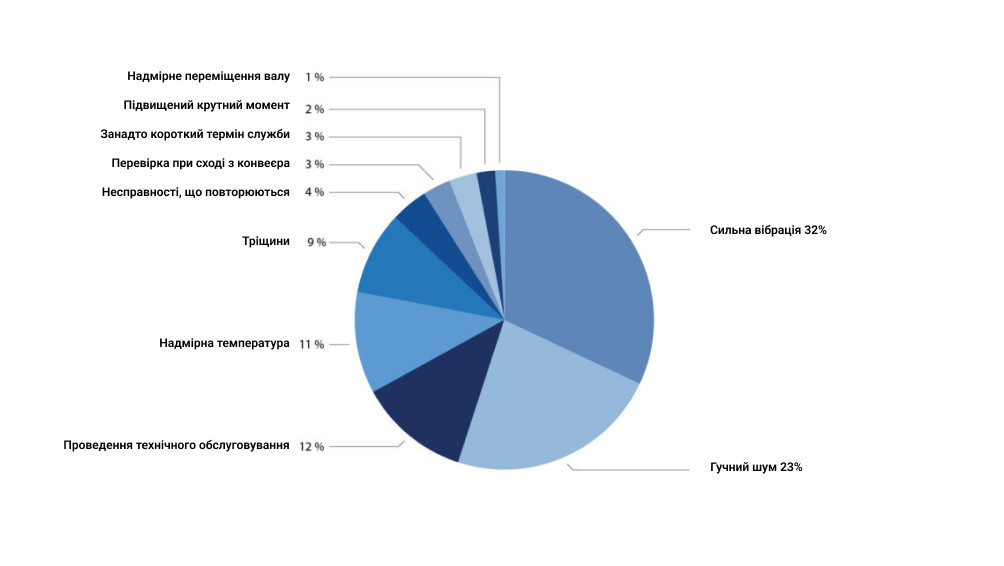

Отримані результати аналізу даних показують, що найчастіше підшипники виходять з ладу через надмірну вібрацію і шум. Підшипники також виводять з експлуатації для техобслуговування обладнання або при дії екстремальних температур (рис. 2).

Рис. 2. Основні причини виведення підшипників із експлуатації.

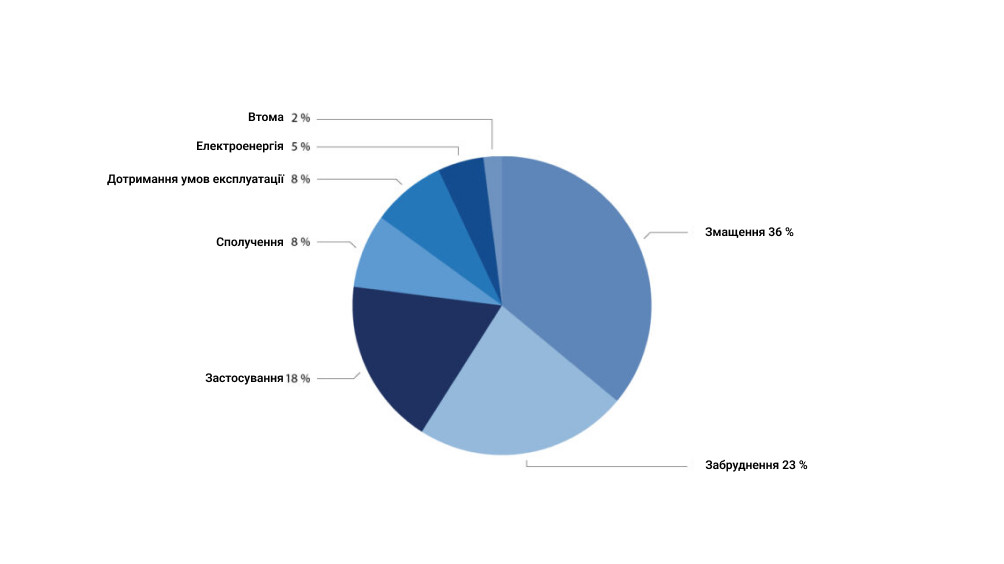

Основні причини пошкоджень підшипників пов'язані зі змащенням та забрудненнями (рис. 3). Причини, пов'язані з мастилом: недостатня кількість мастила, не відповідне мастило, волога або інші рідини в мастилі, розшарування мастила та ін. Причини, пов'язані із забрудненням: забруднення частинками, що потрапили всередину при збиранні або проведенні техобслуговування, забруднення частинками в результаті зношування компонентів обладнання (наприклад, шестірні), неефективне ущільнення, недостатня фільтрація та ін.

Ушкодження підшипника також може бути пов'язане з неправильним використанням (застосуванням) підшипника або неякісним монтажем (сполученням) та недотриманням правил експлуатації підшипників.

Рис. 3. Загальні причини несправності підшипників.

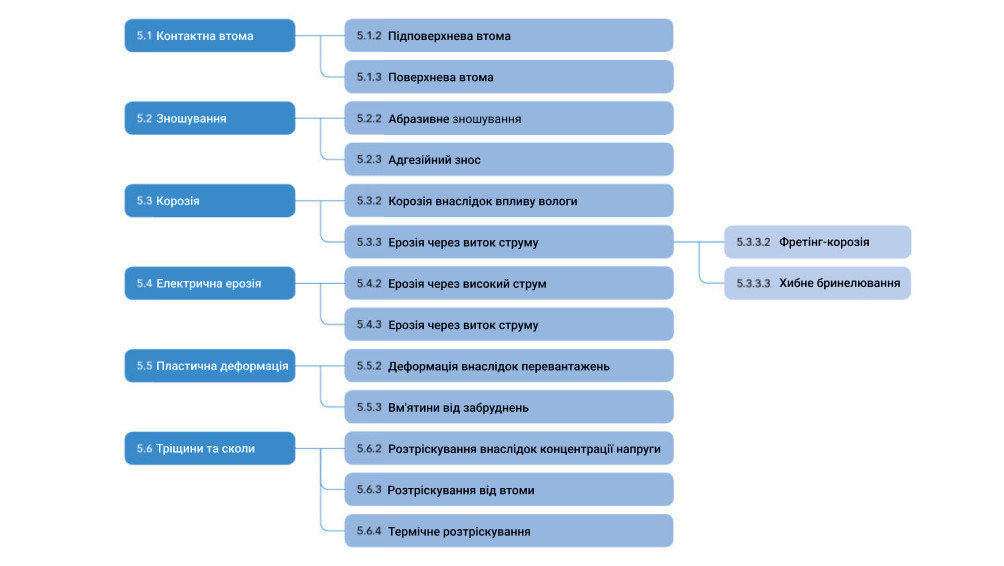

Класифікація типів несправності за ISO 15243 під час експлуатації підшипників

ISO 15243: 2017 [див. 1 ] класифікує типи пошкоджень, що виникають після встановлення підшипника у вузол/обладнання та під час експлуатації, за винятком таких дефектів виробництва, як деталі, що відсутні. Типи пошкоджень по ISO поділяються на шість категорій: контактна втома, знос, корозія, електрична ерозія, пластична деформація та тріщини та сколи (рис. 4). Для більш точної класифікації типів пошкоджень, кожна з цих категорій включає кілька підкатегорій.

Рис.4 - Класифікація типів пошкоджень відповідно ISO 15243: 2017.

Нумерація (наприклад, 5.1.2) класифікації заснована на ISO 15243, розділ 5.

Довідник «Ушкодження підшипника та аналіз пошкоджень»[посилання 2] можна використовувати для визначення типу та причини поломки підшипників.

Далі докладно наведені шість класифікацій:

Контактна втома (ІSO 5.1)

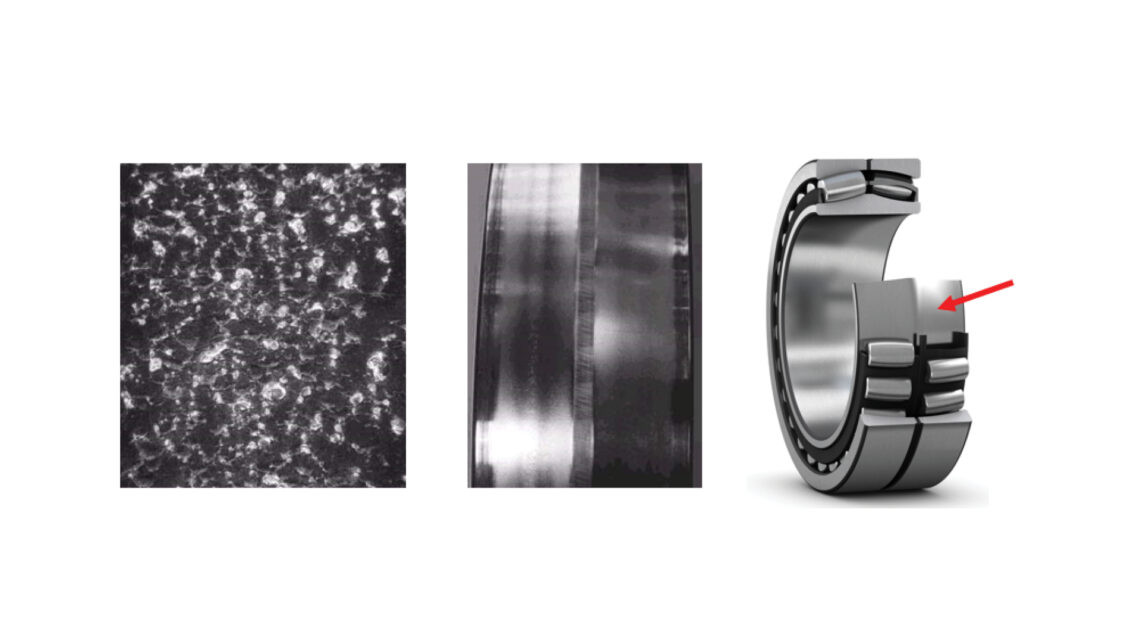

Контактна втома включає дві підкатегорії: підповерхнева та поверхнева втома. Підповерхнева втома (ІSO 5.1.2) (рис. 5). Причини — циклічне навантаження контактних поверхонь, що згодом призводить до зміни структури матеріалу, що веде до утворення мікротріщин. Мікротріщини утворюються під поверхнею, часто у сторонніх включеннях у матеріалі, і поширюються на поверхню у вигляді сколів. На втому впливає якість підшипників, навантаження, мастило і чистота. Те саме стосується розрахункового терміну служби підшипника, L10mh. Підповерхнева втома посилюється, якщо підшипник піддається високим навантаженням, наприклад, при тимчасовому навантаженні або внаслідок інших явищ, які викликають послаблення матеріалу. В такому випадку термін служби скорочується (на 5–10 % від L10mh). Поверхнева втома (ІSO 5.1.3) (рис. 6) - втома поверхні кочення. Зазвичай виникає через дефекти поверхні внаслідок поганого мастила або недостатньої чистоти. Недостатній шар мастила та надмірне забруднення твердими частинками може призвести до контакту металевих поверхонь, що веде до появи нерівностей, які зміщують один одного. Надалі можлива поява мікротріщин, потім мікросколів і, нарешті, поверхневої втоми.

Рис. 5. Приповерхнева втома (червона стрілка вказує, де на малюнку можна побачити пошкодження підшипника).

Рис. 6. Поверхнева втома.

Знос (ІSO 5.2)

Наступна категорія – знос. У ISO знос поділяється на дві підкатегорії: абразивний та адгезійний знос. Абразивне зношування (ІSO 5.2.2) (рис. 7) являє собою поступове знімання матеріалу, зазвичай за наявності абразивного матеріалу, наприклад забруднюючої речовини, що містить тверді частинки. Абразивне знос також може виникнути при нестачі мастила. Як правило, абразивне зношування характеризується тьмяним зовнішнім виглядом поверхні. Абразивне зношування - процес деградації, який зазвичай руйнує мікрогеометрію поверхонь кочення підшипників. Абразивні частинки можуть швидко зношувати доріжки кочення кілець та тіла кочення, а також виїмки у сепараторах. Причиною абразивного зношування може бути проникнення забрудненого матеріалу в мастило і підшипник і недолік мастила в контакті кочення.

Рис. 7. Абразивне зношування через брак змазки в підшипниках з консистентним мастилом.

Адгезійне зношування (ІSO 5.2.3) (рис. 8) відбувається, коли два компоненти в підшипнику переміщуються один щодо одного, що викликає передачу матеріалу від однієї поверхні до іншої і, відповідно, виділення тепла при терті. Це може призвести до відпуску або повторного загартування матеріалу. Адгезійне зношування проявляється у вигляді заїдання (ковзання, задирання) при малому навантаженні на підшипник, а також при використанні радіальних підшипників, де тіло кочення піддається високому прискоренню при переході в зону робочого навантаження підшипника. Такий знос також можливий при кутовому контакті кулькових підшипників, що працюють з високою частотою обертання при надмірному навантаженні і надмірному зазорі.

Рис. 8. Адгезійний знос (ковзання)

Корозія (ІSO 5.3)

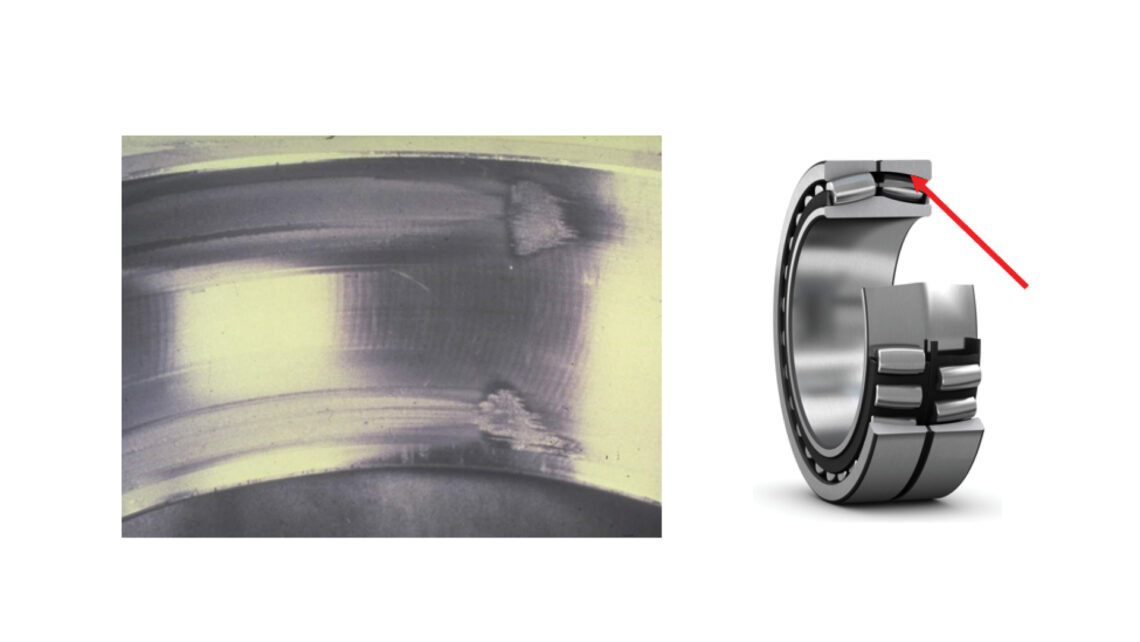

Наступна категорія, корозія, включає три категорії: корозія внаслідок впливу вологи, фрикційна корозія та хибне бринелювання. Корозія внаслідок дії вологи (5.3.2) (рис. 9) - це класична проблема проникнення вологи всередину підшипника. Легований матеріал підшипників відрізняється низькою стійкістю до корозії. Волога може спричинити пошкодження поверхні між тілами кочення, коли підшипник перебуває у нерухомому стані. Пошкодження поверхні може викликати поверхневу втому при подальшій роботі. Волога в основному перешкоджає утворенню плівки мастильного матеріалу в підшипнику, що працює. Фретинг-корозія (ІSO 5.3.3.2) (рис. 10) відбувається внаслідок мікро переміщень на місці сполучення між контактуючими поверхнями, наприклад між внутрішнім кільцем підшипника і валом і між зовнішнім кільцем підшипника і корпусом. Причиною може бути неправильне встановлення підшипника на вал або в корпус в залежності від діючого навантаження. Так, підшипник з внутрішнім кільцем, що обертається, при рівномірному навантаженні на нього, щоб уникнути фретинг-корозії, вимагає деякої мінімальної посадки з натягом внутрішнього кільця на вал. Аналогічно підшипник з внутрішнім кільцем, що обертається, і навантаженням, що додається до цього кільця, щоб уникнути фретинг-корозії вимагає деякої мінімальної фрикційної посадки зовнішнього кільця підшипника в корпусі. Фретинг-корозія проявляється у вигляді червоно-коричневого окислення в місці сполучення. Хибне бринелювання (ІSO 5.3.3.3) (рис. 11) відбувається в контактній області між тілами та доріжкою кочення при впливі дрібних коливальних рухів або вібрації. Зношується поверхня між тілами кочення. При зношуванні порушується початкова виробнича обробка поверхонь; на поверхні можливе утворення червоно-коричневих слідів окислення, аналогічних окисленню при фретинг-корозії. Обсяг зносу залежить від інтенсивності навантаження, інтенсивності коливань і вібрації та стану мастила.

Рис. 9. Корозія внаслідок дії вологи.

Рис. 10. Фретинг-корозія.

Рис. 11. Хибне бринелювання.

Електрична ерозія (ІSO 5.4)

Електрична ерозія буває двох типів: ерозія через високий струм і ерозію через виток струму. Ерозія через високий струм (ІSO 5.4.2) (рис. 12) відбувається, коли струм проходить через одне кільце підшипника, тіла кочення та інше кільце підшипника. На поверхнях контакту процес подібний до електродугового зварювання (висока щільність струму на малій контактній поверхні). Матеріал нагрівається до температури відпуску і далі до рівня плавлення. Це веде до появи знебарвлених областей різного розміру, в яких відбувся відпуск, повторне гартування або розплавлення матеріалу. У місцях плавлення матеріалу утворюються кратери з наступними сколами через обертання підшипника. Надлишок матеріалу стирається. Причиною ерозії через високий струм можуть бути удари блискавки по обладнанню, ремонт зварних швів з неправильним заземленням зварювального обладнання та ін. Ерозія через виток струму (ІSO 5.4.3) (рис. 13) виникає коли через підшипник проходить струм малої інтенсивності. Ушкодження зазвичай являють собою маленькі, розташовані поруч один з одним кратери. Згодом з'являються сірі ділянки зношеного матеріалу. Тіла кочення стають сірими і тьмяними, а мастило може знебарвлюватися. Ступінь пошкодження залежить від інтенсивності струму, тривалості, навантаження на підшипник, частоти його обертання та мастила. Ерозія через виток струму - звичайне явище в електродвигунах з паразитними струмами у випадку, якщо вал неправильно заземлений і двигун управляється за допомогою частотно -регульованого приводу.

Рис. 12. Ерозія через високий струм.

Рис. 13. Ерозія через витік струму.

Щоб запобігти ушкодженням в результаті електричної ерозії, слід використовувати підшипники з електроізоляційним покриттям (SKF INSOCOAT) або гібридні підшипники з керамічними тілами кочення.

Пластична деформація (5.5)

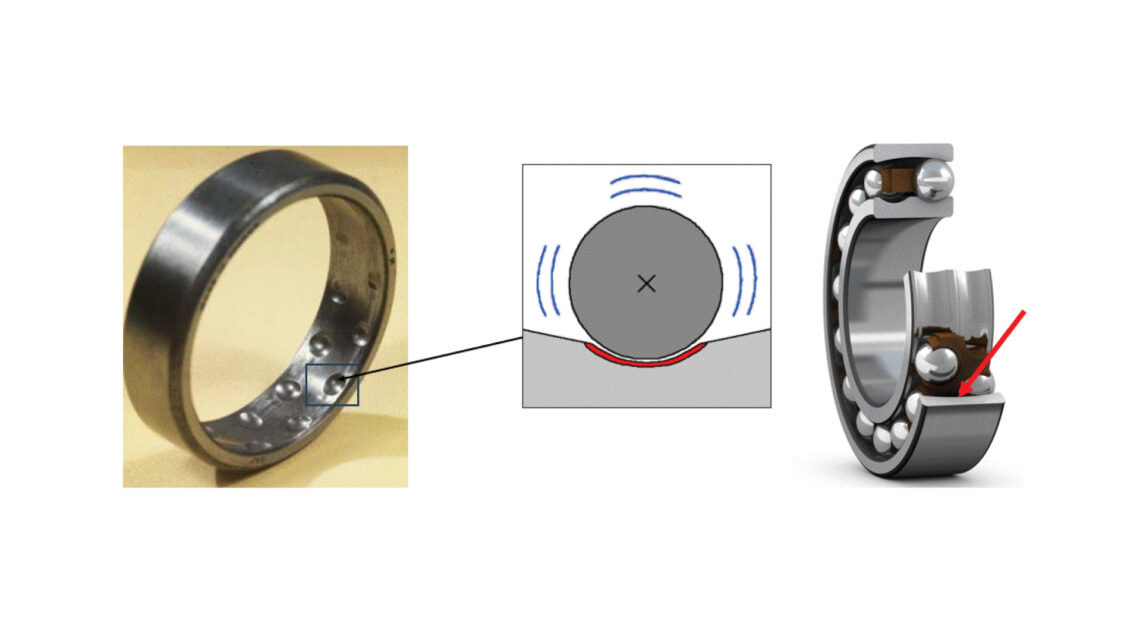

ISO поділяє пластичну деформацію на дві категорії: деформація в результаті перевантаження та вм'ятини від впливу частинок. Деформація внаслідок перевантаження (ІSO 5.5.2) (рис. 14) — механічна несправність внаслідок статичного перевантаження, наприклад, при неправильному проведенні вантажно-розвантажувальних робіт (падіння підшипників з висоти), неправильного монтажу (удари молотком по підшипнику), пікові навантаження при роботі обладнання та ін. Деформація може проявлятися у вигляді вм'ятин на доріжках кочення або борозенок на поверхні між тілами кочення, пошкоджень сепараторів, ущільнень та екранів та ін. Вм'ятини від впливу частинок (ІSO 5.5.3) (рис. 15) виникають коли тверді частинки (у забрудненнях або в результаті зношування) перекочуються в контактній області кочення підшипника, створюючи тим самим вм'ятини (деформації) у доріжках і тілах кочення. На обсяг пошкоджень впливають розмір, тип та твердість частинок. Подальше перекочування частинок по вм'ятинах може призвести до поверхневої втоми (ІSO 5.1.3).

Рис. 14. Деформація внаслідок навантаження.

Рис. 15. Вм'ятини від впливу частинок.

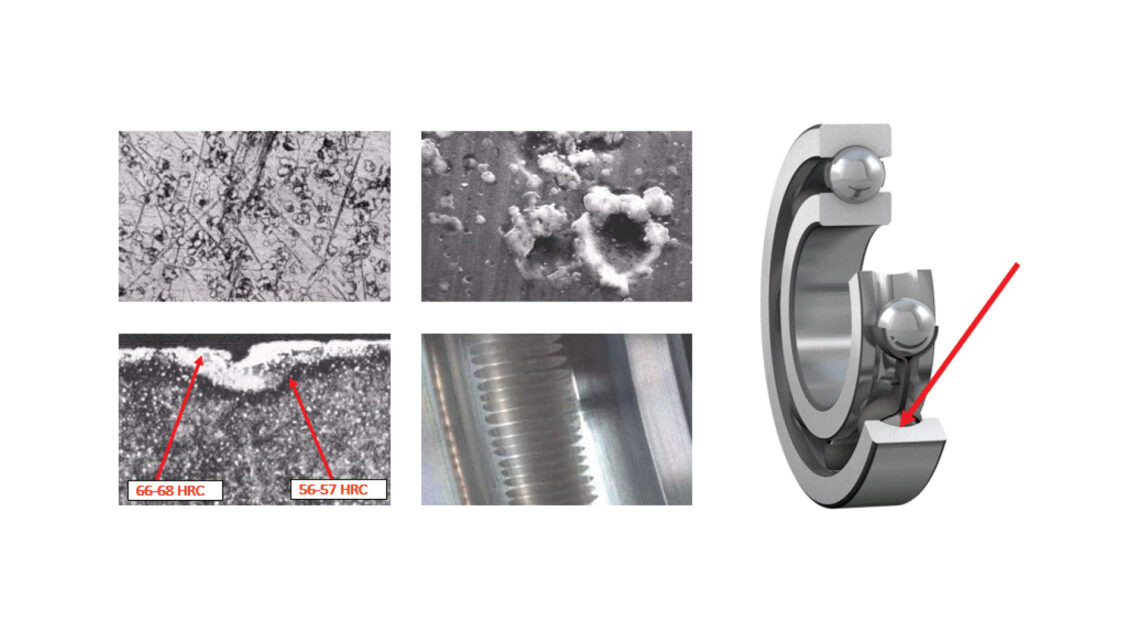

Тріщини та сколи (ISO 5.6)

Остання категорія за ISO - тріщини та сколи. Ця категорія включає три підкатегорії: деформація в результаті перевантаження, Розтріскування від втоми та термічне розтріскування. Деформація в результаті перевантаження (ІSO 5.6.2) (рис. 16) виникає у випадках, коли навантаження перевищують межу міцності матеріалу на розрив. Загальними причинами деформації вважаються завелике відцентрово-розтягуюче зусилля, пов'язане з установкою підшипника на валу з надмірним натягом, або привід підшипника з конічним отвором, що зміщено відносно до конічного ущільнення валу або монтажної втулки. Розтріскування від втоми (ІSO 5.6.3) (рис. 17) відбувається при перевищенні межі втоми під впливом циклічного вигину. Багаторазовий вигин призводить до утворення тріщини у кільці або сепараторі. Така ситуація можлива в підшипнику, якщо до нього докладаються великі зусилля, а корпус не забезпечує рівномірного розподілу жорсткості, при цьому зовнішнє кільце піддається впливу високих циклічних навантажень. Термічне розтріскування (ІSO 5.6.4) (рис. 18) відбувається, коли дві поверхні ковзають щодо один одного і в результаті тертя виділяється тепло. У разі значного ковзання локальне повторне загартування поверхонь у поєднанні зі створенням високих залишкових зусиль, що розтягують, викликає утворення тріщин, які зазвичай розташовуються перпендикулярно напрямку ковзання. Термічне розтріскування можливе, якщо, наприклад, нерухомий корпус контактує з кільцем підшипника, що обертається.

Рис. 16. Деформація внаслідок перевантаження.

Рис. 17. Розтріскування від втоми.

Рис. 18. Термічне розтріскування.

Детальний опис типів та причин пошкоджень підшипників див. у розділі «Література» (2).

Врахуйте, що зразки мастильного матеріалу (олива або змазка ) з підшипників також допомагають ретельно аналізувати результати дослідження. Зразки мастила відбираються для порівняння зі зразком нового мастила. Можна провести аналіз змащувального матеріалу, щоб врахувати вміст твердих частинок та вологи, зміну в'язкості, зміну консистенції тощо.

Також корисну інформацію можна отримати за результатами перевірки ущільнень або екранів підшипника та інших компонентів, наприклад втулки.

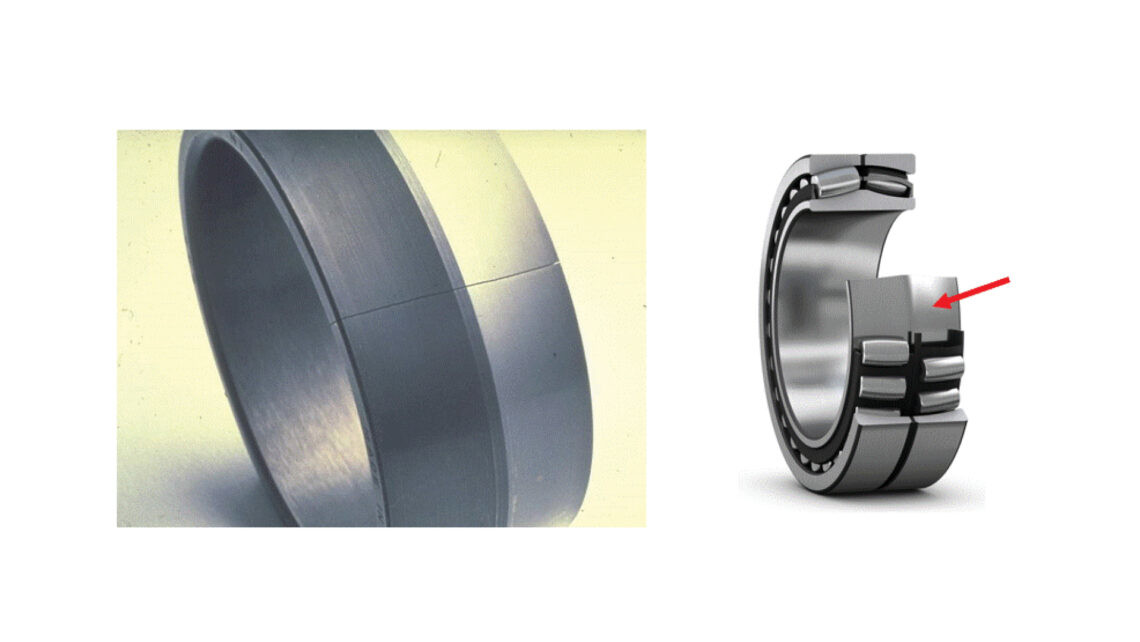

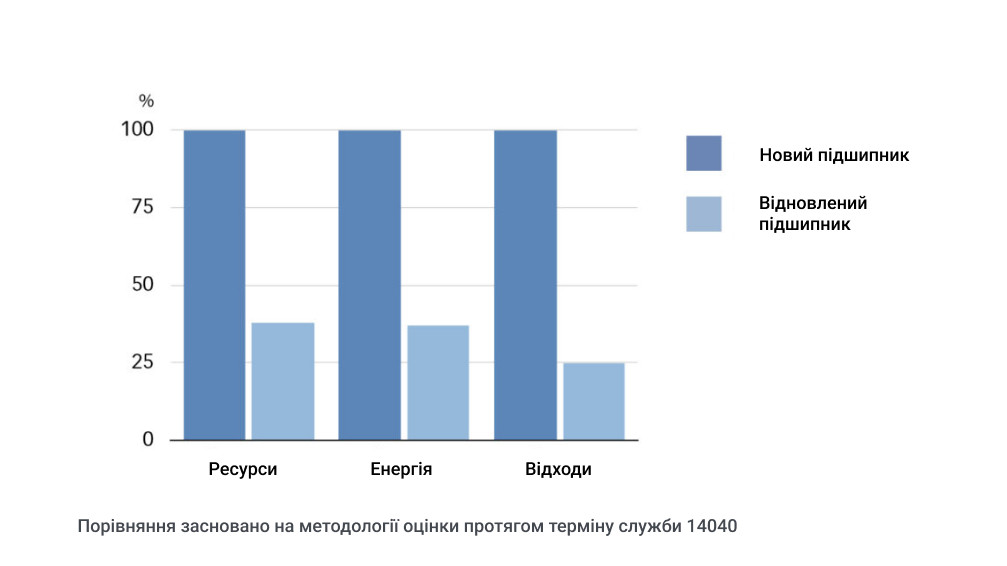

Такі методи профілактичного обслуговування або обслуговування на основі контролю стану, як аналіз вібрацій, термічний аналіз, аналіз оливи та ін., можна використовувати для виявлення пошкоджень до виникнення серйозних пошкоджень підшипників, а також можливих пошкоджень обладнання при працюючому підшипнику. Це допомагає ефективніше виявляти пошкодження. Виведення з експлуатації великогабаритних підшипників (внутрішній діаметр > 200 мм) до серйозних пошкоджень дозволяє відновлювати такі підшипники. Підшипник можна відновити до стану «як новий», знизивши витрати на обслуговування та вплив на довкілля (рис. 19).

Рис. 19. Порівняння впливу на навколишнє середовище відновлених та нових роликових підшипників.

Найбільш поширені типи пошкоджень

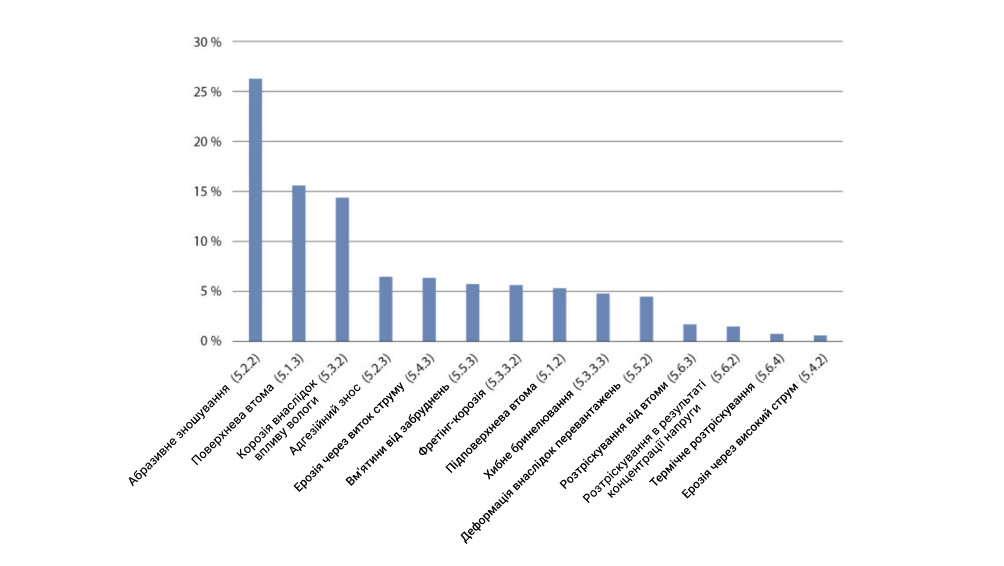

Компанія SKF визначила1 п'ять найбільш поширених типів пошкоджень за ISO: абразивний знос (26 %), поверхнева втома (16 %), корозія внаслідок впливу вологи (14 %), адгезійний знос (7 %) та ерозія через виток струму (7 %) (рис. 20). На ці типи пошкоджень припадає близько 70 % усіх пошкоджень, виявлених під час аналізу підшипників, але в більшості підшипників відзначається фретинг-корозія, хоч і незначна. Інші типи пошкоджень ISO позначаються меншою мірою.

Рис. 20. Найбільш поширені типи пошкоджень за ISO.1

Інструмент SKF Bearing Analysis Reporting Tool (BART)

Програмне забезпечення SKF BART розроблене інженерами SKF і тепер доступне клієнтам SKF. Клієнтам надається базовий навчальний курс з підшипників, методів огляду підшипників та використання ПЗ SKF BART. У тісній співпраці з інженерами із застосування або фахівцями компанії SKF клієнти готують звіти про результати огляду. Звіт за результатами огляду BART затверджує експерт SKF. Під час огляду можна визначити, чи потрібна заміна підшипника, чи можна його повторно використовувати, чи підшипник підлягає відновленню або утилізації. Звіт також можна використовувати для документування перевірки нових підшипників перед тим, як ввести їх в експлуатацію. Звіт корисний у разі тривалого зберігання підшипників на складі.

При необхідності інженери із застосування компанії SKF можуть провести повний аналіз пошкоджень підшипників та надати рекомендації для підвищення надійності. Інженери SKF можуть використовувати штучний інтелект (AI) [посилання 3] при проведенні аналізу пошкоджень підшипників. Штучний інтелект використовує систему комп'ютерного зору, яка здатна оцінювати пошкодження підшипників за допомогою цифрової фотографії. Система застосовує штучний інтелект у вигляді нейтронної мережі з алгоритмом розпізнавання зображень, навчену на основі тисяч зображень пошкоджених підшипників із архівів компанії SKF.

Висновок

На закінчення можна відзначити, що для класифікації типів пошкоджень підшипників кочення, що працюють в обладнанні, використовується стандарт ISO 15243, який також допомагає виявляти причини пошкоджень. Знання типових пошкоджень підшипників та причин їх виникнення дозволяє вжити коригуючих дій для уникнення повторення відмов. Такий підхід допомагає значно зменшити ризик виникнення катастрофічних поломок та потенційно підвищити надійність та доступність обладнання. Під час проведення обслуговування підшипники можна оцінити щодо їх повторного використання чи можливості відновлення.

Щоб вивчити та отримати краще уявлення про роботу підшипників, виконується збір даних про типи та причини пошкоджень підшипників та інших пов'язаних із цим відомостей. Компанія SKF застосовує ПО SKF BART, яке дозволяє клієнтам проводити інспекцію підшипників та складати звіти про причини пошкоджень.

1 Інструмент SKF Bearing Analysis Reporting Tool

Література

[1.] Міжнародний стандарт ISO 15243:2017, «Підшипники кочення. Ушкодження та відмови. Терміни, характеристики та причини»

[2.] Брошура SKF 14219, «Ушкодження підшипника та аналіз пошкоджень»

[3.] Стаття SKF Evolution, The future of bearing failure analysis is here («Майбутнє аналізу пошкоджень підшипників вже тут»), 2022