Решение для смазывания подшипниковых узлов шахтного конвейера

История одного революционного проекта по Автоматической Централизованной Системе Смазки (АЦСС), который перевернул понимание клиента о работе и обслуживании подшипниковых узлов шахтного конвейера. Данные современные технологии впервые были применены для этих узлов.

В процессе развития всё больше промышленных предприятий обращают внимание на современные мировые тренды и технологии, которые помогают оптимизировать производственные процессы, повысить эффективность и снизить затраты.

Внедрение на предприятиях Украины новых технологий набирает обороты, и компания ООО «ТД ИРБИС» принимает в этом процессе непосредственное участие.

В качестве примера подобного участия хотим поделиться с Вами поэтапной историей внедрения уникального, впервые реализованного в Украине решения.

Речь идет о реализации проекта «под ключ» по разработке, поставке и шеф-монтажу с пуско-наладочными работами высокопроизводительной Автоматической Централизованной Системе Смазки прогрессивного типа для шахтного конвейера (АЦСС).

Этап 1. Постановка задачи

История проекта началась с того, что к нам обратился постоянный клиент с задачей разработать и поставить решение по автоматической подаче смазки в подшипниковые узлы шахтного конвейера с целью свести до минимума человеческий фактор при работе конвейера, и максимально повысить надежность и срок службы оборудования путем продления ресурса работы подшипниковых узлов.

Данный проект не подразумевал простую поставку нового оборудования взамен старого, а требовал глубокой проработки всех нюансов, поэтому наши специалисты без промедления выехали на предприятие клиента с целью проведения научно-технического совета и уточнения всех деталей технического задания.

После уточнения всех деталей для реализации проекта было решено объединить усилия с компанией LINCOLN (SKF Group), авторизированным дистрибутором которой является ООО «ТД ИРБИС».

В сотрудничестве с компанией LINCOLN был разработан рабочий проект АЦСС, который прошел успешное согласование соответствующих технических служб клиента:

- разработана карта смазывания с точным расчетом объема и периодичности потребления смазки каждым подшипниковым узлом;

- рассчитаны необходимые технические характеристики АЦСС;

- подобраны насосная станция и распределитель смазки, длины, сечение и тип трубопроводов и штуцеров;

- выбран оптимальный блок управления системой, а также проработана компоновка АЦСС в защитном шкафу.

Далее проект перешел на этап производства компонентов АЦСС.

Этап 2. Производство высококачественных компонентов АЦСС

Производство компонентов АЦСС было выполнено европейским заводом Lincoln в полном объеме в согласованные с клиентом сроки с предоставлением гарантии на работу 12 месяцев.

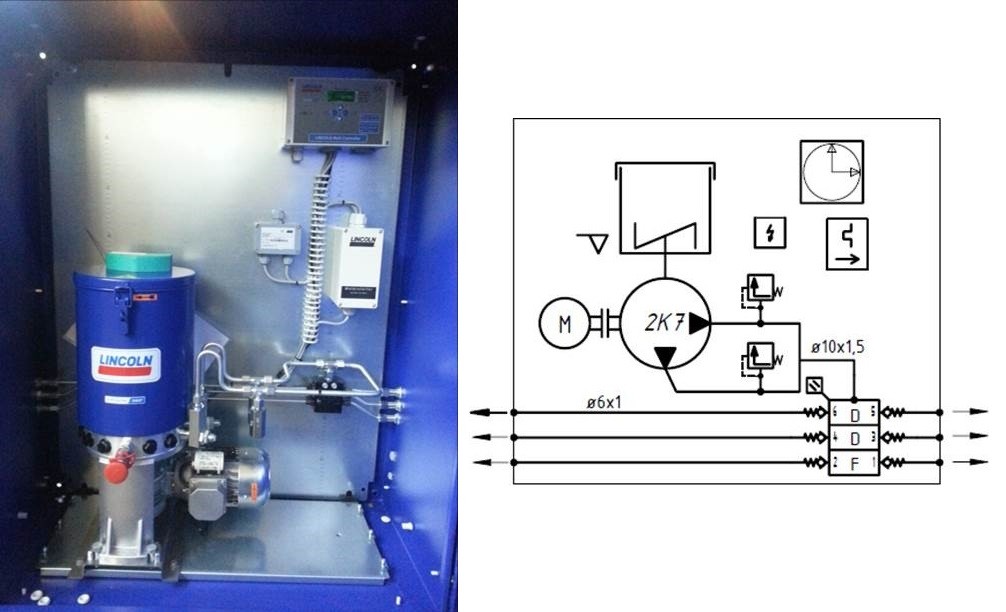

АЦСС состоит в основном из:

1. насосная станция серии P215:

- в защитном шкафу,

- с двумя насосными элементами и предохранительными клапанами, объединенными в один выход,

- с ёмкость для смазки объемом 10л,

- напряжение питания 380В, 50 Гц,

- с датчиком нижнего уровня смазки для подачи сигнала о необходимости заправки;

2. распределитель смазки типа SSVD с индуктивным датчиком контроля работы и набором дозировочных винтов (расход смазки каждого выхода распределителя может настраиваться индивидуально) в сборе с входными и выпускными штуцерами;

3. блок управления LMC2 с функциями контроля времени работы и паузы насоса, нижнего уровня смазки, контроля работы распределителя;

4. гибкий шланг Ду 6мм;

5. арматура соединительная и крепежная;

6. ЗИП.

Этап 3. Доставка и установка

Организацию доставки компонентов АЦСС к клиенту, а также выполнение монтажных и пуско-наладочных работ взял на себя ООО «ТД ИРБИС», с чем мы успешно справились и это не случайность, ведь наша компания создана для того, чтобы решать задачи, которые другим не под силу.

Монтаж и пуско-наладка прошли без неожиданностей и были выполнены в течение одного рабочего дня.

Примечателен также тот факт, что компания ООО «ТД ИРБИС» выступила не только как поставщик АЦСС, но и непосредственно смазываемых пар трения: высококачественных подшипниковых узлов SKF.

Принцип работы АЦСС:

При работе автоматической централизованной системы смазки LINCOLN прогрессивный плунжерный распределитель типа SSVD снабжает подшипниковые узлы, подсоединённые к системе смазки, при помощи насосной станции серии Р215.

Смазка подаётся к точкам трения регулярно заранее определенными порциями, независимо от длины трубопроводов, в соответствии с заданным циклом (время работы / время паузы). Время работы и паузы может регулироваться в зависимости от потребности подшипниковых узлов в смазке. Прогрессивная система смазки подаёт смазочный материал во время работы насоса. В момент отключения насоса поршни в прогрессивном распределителе моментально останавливаются. При включении насоса движение поршней возобновляется.

Смазочная насосная станция имеет высокопрочную конструкцию, долговечный электродвигатель и небольшие габаритные размеры. Резервуар насоса представляет собой металлическую ёмкость с датчиком нижнего уровня.

Все ключевые элементы АЦСС собраны в специальном шкафу для защиты от возможных внешних негативных факторов: механических загрязнений, влаги, несанкционированного доступа и т.д.

Выбранный режим работы АЦСС обеспечивает постоянное поступление смазки малыми порциями в подшипниковые узлы во время работы конвейера, что в свою очередь препятствует попаданию загрязнений и влаги в подшипниковый узел и, соответственно, увеличивает срок его службы.

За управление и контроль системы смазывания отвечает компактный блок управления Lincoln Multi Controller 2 (LMC2), который сочетает в себе оперативность свободно программируемых блоков управления и экономичность уже запрограммированных плат управления.

Результаты

Данная АЦСС успешно отработала гарантийный период и продолжает стабильно работать в штатном режиме, оправдав ожидания заказчика, соответственно, уже можно выделить целый ряд преимуществ внедрения автоматической централизованной системы смазки:

- надёжное своевременное обеспечение подшипниковых узлов заданным точно рассчитанным количеством смазки;

- сокращение трудозатрат и времени на обслуживание подшипниковых узлов до 50%, а также сокращение убытков от простоя оборудования за счет увеличения долговечности подшипниковых узлов;

- сокращение расходов на запасные части до 50%;

- сокращение расхода смазочного материала до 40% за счет более эффективного и точного дозирования;

- постоянная готовность оборудования к работе;

- сокращение зависимости работы оборудования от человеческого фактора, а также внедрение современной культуры производства (чистая и безопасная работа), в том числе в соответствии с европейскими экологическими стандартами:

• исключена вероятность, что механик несвоевременно смажет подшипниковый узел,

• нет разливов смазки,

• нет ежедневного перемещения персонала с ведрами смазки и ручными смазочными шприцами по производству,

• механику нет необходимости смазывать вручную подшипниковые узлы на работающем оборудовании и подвергаться опасности от вращающихся элементов оборудования.

Мы надеемся, что многолетний богатый опыт нашей компании, а также нашего партнера LINCOLN (SKF Group), в области решений для автоматической централизованной подачи смазочных материалов будет полезен и для Вас.